IN FASE ANALITICA CIÒ CHE CONTA È L’AFFIDABILITÀ E LA RIPRODUCIBILITÀ DEL DATO FINALE. ECCO PERCHÉ AFFIDARSI A UNA BUONA STRUMENTAZIONE È FONDAMENTALE PER UNA BUONA PREPARAZIONE DEL CAMPIONE

L’importanza della macinazione nella preparazione del campione: i 6 mulini che non possono mancare nel tuo laboratorio

Parti da una corretta preparazione!

Spesso nei laboratori si investono molte risorse umane ed economiche al fine di dotarsi e utilizzare al meglio costosi e complessi strumenti analitici. A volte però, la fase di preparazione del campione viene sottovalutata, non considerando che, quasi sempre, quest’ultimo deve essere preventivamente macinato, omogeneizzato e diviso, al fine di prelevarne una parte davvero irrisoria, rappresentativa dell’intero.

Perché una buona preparazione del campione è importante?

La riproducibilità e affidabilità del dato finale in fase analitica è direttamente correlata a come viene preparato il campione. È quindi importante eseguire una buona analisi preventiva degli stessi per capirne:

• la durezza

• la composizione

• l’eventuale termosensibilità

identificando così il miglior processo di preparazione.

È altresì fondamentale, al fine di un buon dato finale, determinare possibili contaminazioni indesiderate. In ogni processo di macinazione vi è sempre una cessione da parte degli agenti macinanti: da qui la necessità di capire percentuali tollerabili e/o selezionare corpi macinanti in materiali alternativi che con la loro cessione non “inquinino” il campione. Di conseguenza, si rivela particolarmente utile poter consultare le schede di titolazione chimica di ogni equipaggio di macinazione per comprenderne:

• la composizione

• la durezza

• il peso specifico

• la resistenza all’abrasione

• l’eventuale resistenza a contatto con liquidi organici.

Per la preparazione del tuo campione, affidati alla strumentazione Fritsch!

Dovendo processare prodotti anche molto diversi fra loro, Fritsch – società di riferimento a livello internazionale – propone un’esaustiva gamma di mulini, basati su principi di lavoro differenti e che permettono di preparare pressoché tutti i tipi di campione. Partner per l’Italia del sopra citato costruttore tedesco, Emme 3 ne è distributore della strumentazione scientifica da laboratorio.

L’azienda si prefigge di fornire il completo supporto commerciale e tecnico con dimostrazioni pratiche e test di macinazione per i campioni dei propri committenti.

Le tecnologie Fritsch disponibili in Emme 3

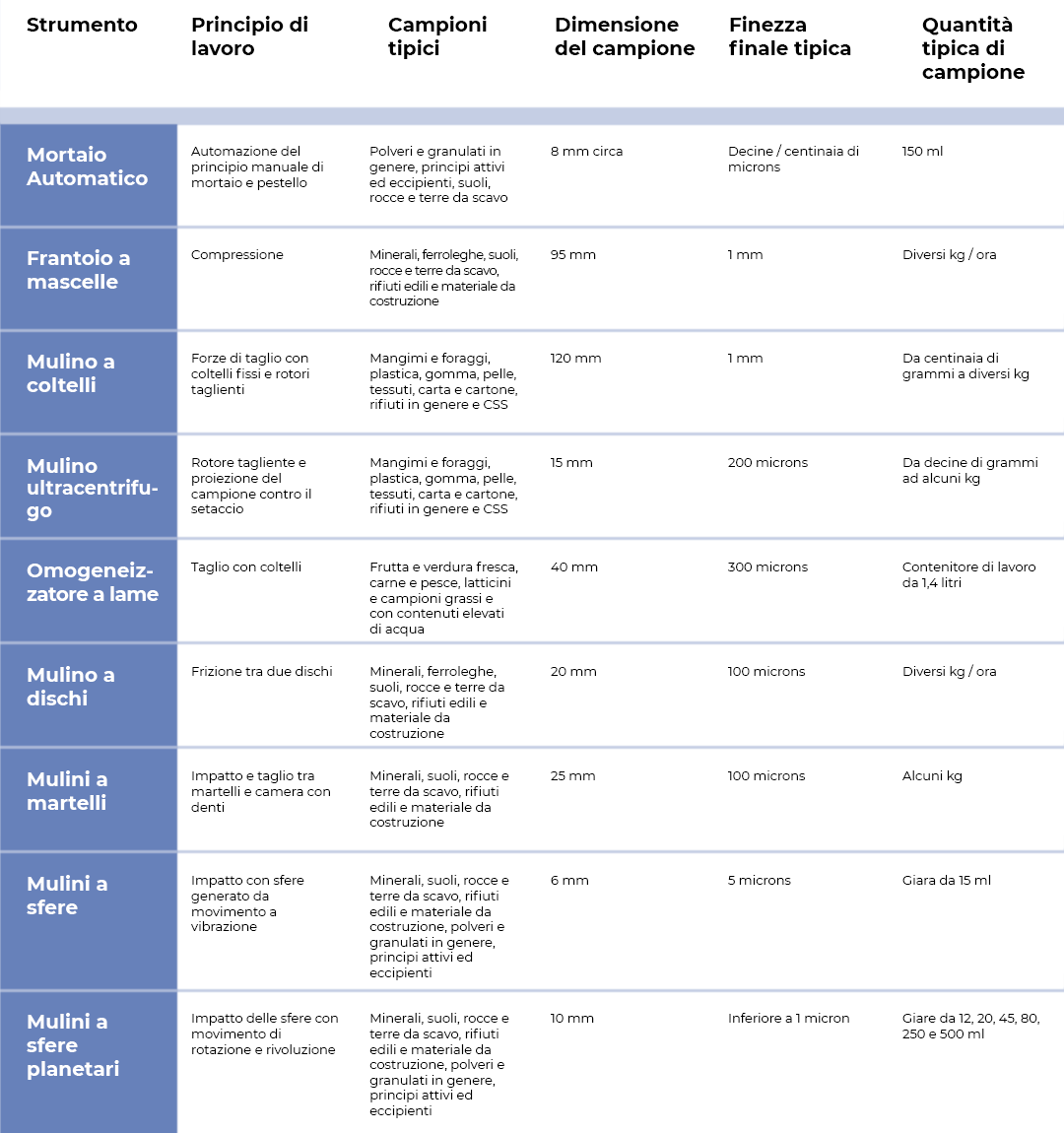

Le principali apparecchiature di cui può servirsi l’utilizzatore sono: mortai automatici, frantoi a mascelle e mulini sia a taglio (a coltelli fissi e mobili) che centrifughi e a sfere con movimento planetario.

Mortaio automatico

Il mortaio automatico Fritsch nasce come automatizzazione del processo manuale di mortaio e pestello. Lo strumento, il più semplice e “gentile” fra tutti i mulini, è particolarmente indicato per:

- polveri farmaceutiche

- principi attivi

- riduzione di pastiglie

- polveri minerali e metalliche

- rocce e terre da scavo.

La granulometria di partenza è di circa 8-10 mm, con una finezza finale prossima a 10 -20 mm.

Lo strumento è composto da un mortaio montato all’interno di una vaschetta e da un pestello posto al centro del mortaio stesso. Tramite il pestello è possibile preselezionare la distanza fra quest’ultimo e il mortaio, definendo così anche la granulometria finale del campione. La vaschetta messa in movimento da un motore gira sul proprio asse e un raschietto convogliatore al suo interno raccoglie il campione spingendolo sempre sotto il pestello.

Vantaggi

Il consistente vantaggio rispetto al processo manuale è la ripetibilità dei risultati e la bassa energia sviluppata dal sistema. La vaschetta gira sempre a velocità costante e il campione viene ridotto in maniera omogenea, senza subire sbalzi termici che potrebbero falsare la successiva fase analitica. È anche possibile omogeneizzare paste introducendo liquidi all’interno della vaschetta. Diversi materiali per mortaio e pestello assicurano un’ampia scelta per eventuali contaminazioni non volute.

Frantoio a mascelle

I frantoi a mascelle Fritsch sono indicati per la pre-frantumazione di:

- rocce

- terreni

- scorie metalliche

- rifiuti da inceneritore

- materiali edili e ceramici.

I mortai automatici Fritsch sono in grado di frantumare campioni molto duri (9 mohs) con una granulometria iniziale di circa 10 cm, arrivando a una finezza finale di qualche millimetro. La mascella mobile si avvicina e si allontana a quella fissa con un moto ellittico, costringendo il campione a cadere sempre più in basso e quindi a essere schiacciato. La distanza preselezionata fra le due mascelle corrisponde alla finezza finale del campione.

Vantaggi

Notevole è il vantaggio sia di sfruttare lo strumento in maniera continuativa, avendo così un’elevata produttività, sia la possibilità di intercambiare in modo agile le mascelle in svariati materiali. Molto importante è inoltre la facilissima pulizia della camera di lavoro, per evitare contaminazioni fra frantumazioni precedenti e successive, oltre alla possibilità di potervi connettere un aspiratore per ovviare all’eventuale sviluppo di polveri fini durante il processo di riduzione.

Mulino a coltelli

Il processo di taglio nei mulini a coltelli Fritsch avviene grazie ad alcuni coltelli mobili montati su di un rotore e altri fissi all’interno della camera di macinazione. La rotazione dei coltelli mobili costringe il campione a interporsi fra le lame fisse e quelle del rotore. Il materiale rimane all’interno della camera di macinazione fino a quando non viene ridotto a una finezza inferiore dell’apertura di maglia di un setaccio posto alla base della camera che ne determina la granulometria finale. È possibile ridurre campioni con dimensione iniziale di circa 120 mm per arrivare a una finezza finale di circa 250 mm. Questo mulino è indicato per la preparazione di:

- materie plastiche e gomma

- resine sintetiche

- pelle

- sostanze fibrose

- rifiuti non metallici

- cellulosa in genere e materiali organici (foglie, rami, semenze, mangimi e foraggi).

Particolare attenzione deve essere data alla modalità di pulizia. Lo strumento deve sempre offrire semplicità nell’accesso alla camera di macinazione e facilità di estrazione del rotore del setaccio e del portello frontale per una rapida e sicura decontaminazione. Completa il quadro una lunga lista di accessori.

Vantaggi

Una velocità di rotazione variabile permette di macinare il campione sempre in modo ottimale, senza un eccessivo aumento di temperatura che potrebbe deteriorare il prodotto. La velocità del processo consente di ridurre notevolmente i tempi di lavoro e, grazie a un’ampia gamma di setacci, è possibile modulare la finezza finale del proprio prodotto.

Mulino ultracentrifugo

Partendo dallo stesso principio di funzionamento del mulino a coltelli, uno sviluppo tecnologico ulteriore ha permesso a Fritsch di realizzare un altro prodotto, il mulino ultracentrifugo. Qui il concetto di taglio è stato esteso per raggiungere un processo più complesso di taglio-impatto-proiezione del campione, all’interno della camera di macinazione.

Un rotore circolare con diversi “denti verticali” è avvolto da un setaccio circolare la cui apertura di maglia definisce la finezza finale del campione. Il sistema consente una pezzatura iniziale del campione di circa 15 mm e, grazie a diversi setacci, è possibile arrivare a una finezza finale < 80 microns.

Il campione appena caduto all’interno della camera di macinazione, per effetto della forza centrifuga sviluppata dall’alta velocità del rotore, viene proiettato fra i denti del rotore stesso e il setaccio; non appena le particelle tagliate sono più piccole dell’apertura di maglia di quest’ultimo, lasciano la camera di macinazione depositarsi nel recipiente di raccolta circostante la camera. L’alta velocità di rotazione (variabile fino a 22.000 giri/min associata a una potenza di 2500 watt) garantisce una grande energia al sistema.

Il mulino ultracentrifugo è adatto per:

- campioni organici

- generi alimentari secchi

- cereali

- mangimi

- legno

- piante

- sostanze fibrose

- prodotti chimici in polvere o granulati

- materiali plastici ed elastici

- nonché per tutti i prodotti ove sia più indicata una forte azione di taglio.

Un aspetto importante da considerare è il possibile sviluppo di temperature superiori a quella ambiente. Per poter processare anche campioni termosensibili, lo strumento deve quindi poter offrire un controllo della coppia motrice e un’indicazione della temperatura durante il processo. Un eventuale aumento di energia richiesta dal sistema per mantenere costante la velocità impostata deve essere segnalato (overload) avvertendo così l’operatore o impedendo momentaneamente il carico di nuovo campione da parte di una tramoggia esterna sincronizzabile fino al riequilibrio del sistema. Modulare al meglio la velocità di rotazione del rotore diventa quindi essenziale per poter trovare il giusto numero di giri per ogni campione evitando un eccessivo riscaldamento del prodotto. Inoltre, potrebbe divenire indispensabile pre-raffreddare (e quindi anche infragilire notevolmente) il campione, immergendolo in azoto liquido prima di procedere alla macinazione.

Vantaggi

Fondamentale in questo caso è la possibilità di intercambiare in modo completo più camere di macinazione (recipiente di raccolta, setaccio e rotore) per poter ovviare ai tempi improduttivi di lavaggio delle camere stesse.

Evoluzione: mulino ultracentrifugo con rotore a coltelli e sistemi Cyclone

L’ultima evoluzione del mulino ultracentrifugo è la possibilità di cambiare il rotore a denti verticali con un vero e proprio gruppo di lame fisse e mobili. L’abbinamento di un rotore coltelli a fillo taglienti e uno statore, anch’esso con lame taglienti fisse, ha reso possibile macinare molto finemente, e con un ridotto riscaldamento, anche materiali molto fibrosi come tessuti e rifiuti (CSS – Combustibili Solidi Secondari)

È possibile, inoltre, abbinare al mulino specifici sistemi di recupero campione denominati Cyclone. Basandosi sul principio di separazione in camera cyclonica, il campione viene spinto grazie al flusso d’aria generato dallo stesso mulino e/o aiutato da un aspiratore abbinabile. Il flusso d’aria garantisce un raffreddamento supplementare del campione oltre all’evacuazione della possibile aria calda presente durante il processo.

Vantaggi

Campioni estremamente leggeri e soffici, spesso soggetti ad accumulare cariche elettrostatiche, possono essere macinati senza problemi. Il Cyclone separatore permette non solo di velocizzare il passaggio del campione attraverso le maglie del setaccio, ma offre anche un ottimale trattenimento delle polveri più fini a protezione dell’operatore, mentre il campione viene convogliato in un recipiente in vetro. Infine, l’azione aspirante lascia la camera di lavoro molto più pulita.

Mulini a sfere planetari e ultraplanetari: nuove performance in totale sicurezza

Un mulino fra i più versatili per la preparazione del campione è quello a sfere planetario. Giare con all’interno sfere e campione vengono fatte girare su di un piatto in senso orario e su loro stesse in senso contrario, mantenendo questo rapporto costante. La combinazione delle due forze produce un violento spostamento continuo di sfere e materiale da una parete all’altra della giara macinando velocemente e in modo omogeneo il campione.

La sua più recente evoluzione è il mulino ultraplanetario. Con questa tecnologia è stato possibile arrivare a velocità elevatissime come 2200 giri/minuto di rivoluzione della giara e svincolare l’operatore da ogni procedura di fissaggio delle giare all’interno del mulino. Un sistema semplice e rapido di bloccaggio viene attivato dallo stesso strumento e una serie di sensori sono in grado di riconoscere se la procedura è stata eseguita correttamente. Inoltre, il mulino è in grado di riconoscere il tipo di materiale di cui le giare sono composte.

Con una granulometria di partenza massima di 10 mm circa è possibile ottenere una polvere molto fine, anche < 1 microns. Questo mulino è indicato per una vasta tipologia di campioni, quali:

- polveri metalliche e minerali

- rocce

- ciottoli

- polveri farmaceutiche

- vetro

- cemento

- clinker

- polveri ceramiche

- fibre di vetro

- carbone

- fertilizzanti

- pigmenti

- e vernici in polvere.

L’apparecchiatura risulta utile anche per scopi di ricerca nel settore della meccanochimica, dell’alligazione meccanica e per lo studio di nuovi materiali. È possibile anche trattare campioni di suolo essiccati per la classica disagglomerazione e successiva definizione scheletro/passante a 2 mm (utilizzo senza sfere).

Un’ampia gamma di giare in diversi volumi, sfere in svariati diametri e differenti materiali ne fanno uno strumento dai mille usi. Importante, quindi, diventa la possibilità di scegliere equipaggi di macinazione nei materiali più disparati, evitando contaminazioni non desiderate oltre a disporre di giare in volumi differenti per ottimizzare al meglio la quantità di campione da processare (disponibilità di volumi totali di giare da 500 ml a 12 ml). Svariati diametri delle sfere di macinazione aiutano a individuare il miglior rapporto fra tempo di macinazione e numero di giri. Come indicazione, si può dire che poche sfere grandi (diametro 30 e 40 mm) spaccano pochi frammenti di campione molto grossi; tante sfere piccole (20, 10 e 5 mm) raffinano polveri con basse granulometrie di partenza (5-4 mm) arrivando a finezze finali anche < 1 microns. Per finezze molto spinte potrebbe divenire indispensabile (normalmente al di sotto di 40 microns) macinare a umido al fine di contrastare il fenomeno dell’impaccamento delle polveri; potrebbe quindi divenire necessaria la ricerca di un liquido compatibile con il proprio campione. A fine macinazione si dovrà fare essiccare il tutto in stufa per isolare la polvere ottenuta dal liquido disperdente.

Vantaggi

La possibilità di utilizzare coperchi con valvole per l’introduzione di gas inerti e sensori per rilevare pressione e temperatura durante il processo consente di studiare le macinazioni in atmosfera controllata; inoltre, con tali accessori, è possibile ridurre sostanze non macinabili in atmosfera ambiente. Speciali sistemi di serraggio consentono di lavorare sia con che senza glove-box.

Considerazioni conclusive

Osservando la vasta gamma di strumenti e relativi accessori a disposizione per la preparazione del campione, è facile intuire come importante non sia solo utilizzare la strumentazione corretta, ma anche sperimentare per ogni singolo campione quale sia la migliore metodica di macinazione. È importante ricordare infatti che una buona fase analitica non può che nascere da un’attenta e consapevole preparazione del campione.